Сварка MIG (общие принципы работы "полуавтомата")

Сварка : MIG / MAG

1. Общие принципы

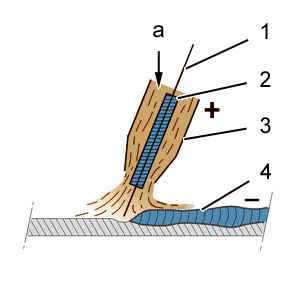

Сварка достигается образованием электрической дуги между расплавляемой проволокой, подаваемой с равномерной регулируемой скоростью, и свариваемой деталью.

Расплав проволоки (присадочный металл) происходит в среде газа, который защищает зону расплава от окружающего воздуха и улучшает стабильность дуги.

a : Подача газа.

(1) Сварочная проволока.

(2) Контактная трубка.

(3) Сопловое отверстие.

(4) Свариваемая деталь.

Сварка MIG / MAG позволяет соединять детали сварочным швом или точечной сваркой.

Сварка MIG / MAG выполняется в 3 основных режимах подачи металла для расплава в электрической дуге :

- Нанесение в короткой дуге (короткая дуга)

- Промежуточное нанесение (шаровидное)

- Ненесение осевым распылением с дугой длиной от 3 до 6 миллиметров (распыление в дуге)

Сварка MIG / MAG всегда выполняется постоянном токе.

Между этими двумя процессами сварки можно поместить шаровидную сварку (называемую также сваркой крупными каплями), использующую среднюю энергию.

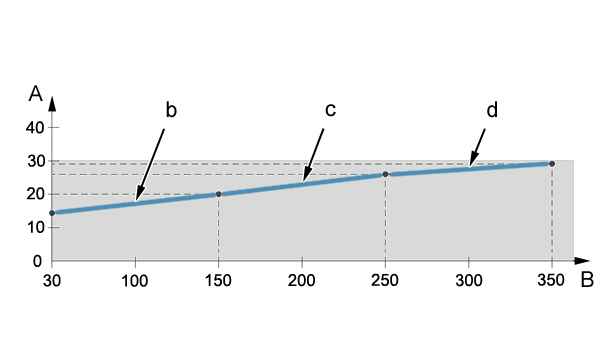

1.1. Сварочные кривые

b : Сварка коротким замыканием.

c : Шаровидная сварка пульсирующим током.

d : Сварка осевым распылением.

A - Сила тока (А).

B - Напряжение (В).

Средства сварки различаются исключительно в зависимости от используемой газовой среды :

- Оборудование MIG (металл в инертном газе), в котором дуга возникает в инертном газе (аргон, гелий)

- Оборудование MAG (металл в активном газе), в котором дуга защищается химически активным газом, улучшающим проникновение металла

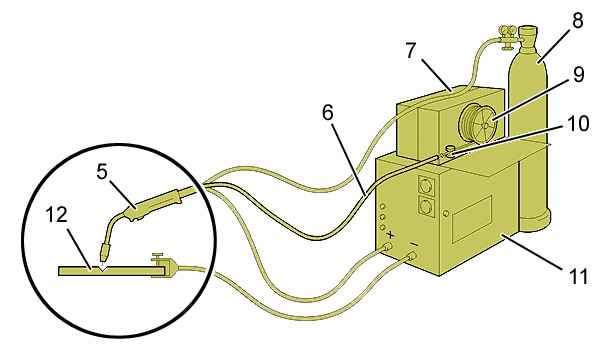

1.2. Составляющие части

(5) Головка.

(6) Канал для проволоки.

(7) Панель управления.

(8) Газовый баллон.

(9) Катушка сварочной проволоки.

(10) Протяжка.

(11) Электрический генератор.

(12) Детали.

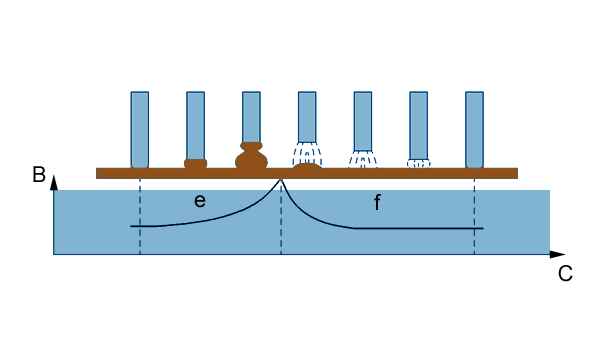

1.3. Сварка короткой дугой

Сварка короткой дугой является режимом последовательных коротких замыканий ( 60 - 200 в секунду) между сварочной проволокой и деталью.

В сварке короткой дугой используется сравнительно слабый ток (30 - 200 ампер) и слабое напряжение (14 - 20 вольт).

Металл наносится в виде капли при каждом коротком замыкании.

Сварка короткой дугой вызывает только незначительное коробление и облегчает сварку деталей малой толщины.

Сварка короткой дугой лучше всего подходит для кузовных работ.

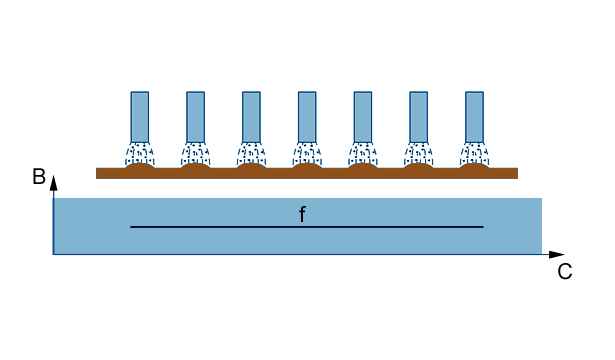

B - Сила тока (А).

C - Время (с).

" e " : Фаза короткого замыкания.

" f " : Фаза дуги.

1.4. Шаровидная сварка пульсирующим током

Шаровидная сварка, также называемая сваркой большими каплями, создает неустойчивую дугу и вызывает большое разбрызгивание.

Шаровидная сварка не является рекомендованной.

1.5. Пульсирующий ток

Пульсирующий ток позволяет варить с силой тока, соответствующей шаровидной сварке, но без ее неудобств, благодаря наличию пик тока.

Сварка пульсирующим током характеризуется низким напряжением, высокой силой тока, продолжительностью и частотой пульсаций.

Пульсирующая дуга устойчива, не дает разбрызгиваний металла и напоминает сварку с осевым распылением.

1.6. Сварка осевым распылением

В сварке осевым распылением используется напряжение выше 25 В, сила тока 300 А на мм? сечения проволоки и сравнительно длинная дуга (3 - 6 мм).

Металл наносится в виде мелких капелек.

Сварка распылением обеспечивает наивысшую скорость сварки при хорошей пенетрации металла.

Сварка осевым распылением применяется для сварки толстых деталей.

" B " - Сила тока (А).

" C " - Время (с).

" f " : Фаза дуги.

2. Оборудование для ремонта

Оборудование, применяемое для кузовного ремонта, компактно и имеет форму передвижного комплекта, состоящего из следующих частей :

- Генератор тока

- Протяжка с приводом

- Сварочная головка

- Баллон с газом

Газ, лучше всего подходящий для кузовного ремонта, является нейтральной смесью, называемой ATAL 5, содержащей 82 % аргона и 18 % СО2.

Газовые баллоны отличают по установленному цвету головки баллона.

ATAL : Желтый.

CO2 : Серый.

Аргон : Белая.

3. Образование сварочного шва

3.1. Подготовка деталей

Удалить любое покрытие металла (герметик, клей, защитную мастику от гравия или мастику днища кузова).

Сложите и тщательно прижмите свариваемые панели.

3.2. Выполнение непрерывного шва

Отрегулировать сварочный агрегат в зависимости от толщины свариваемых деталей :

- Сила тока (А)

- Скорость подачи сварочной проволоки

- Подачу газа

Провести одну или несколько пробных сварок, чтобы уточнить регулировки тока и скорости подачи для получения хорошего проникновения без образования перфорации.

3.3. Выполнение шва при прерывистой сварке

Прерывистая сварка применяется для сварки тонких деталей отдельными точками.

Прерывистая сварка заключается в получении последовательности точек сварки с интервалами между ними.

Ее возможно выполнять вручную последовательными нажатиями на гашетку сварочного аппарата.

На некоторых аппаратах имеется независимая регулировка времени сварки и временного интервала между сварками.

Преимуществом прерывистой сварки является меньший нагрев деталей, что снижает коробление и риск перфорации.

В прерывистой сварке используется несколько более высокая сила тока по сравнению с непрерывной сваркой.

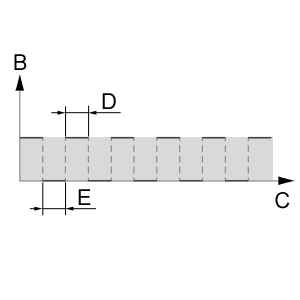

B - Сила тока (А).

C - Время (с).

D - Время сварки.

E - Время прерывания.

4. Сварка пробочным швом

Сварка пробочным швом производится при доступе к месту сварки с одной стороны.

Сварка пробочным швом заменяет точечную сварку сопротивлением в следующих случаях :

- Невозможность доступа аппаратом для точечной сварки

- Недостаточная мощность аппарата для точечной сварки

В пробочной сварке используется более высокая сила тока, чем в сварке непрерывным швом.

4.1. Подготовка деталей

Удалить любое покрытие металла (герметик, клей, защитную мастику от гравия или мастику днища кузова).

Сложите и тщательно прижмите свариваемые панели.

4.2. Подготовка свариваемых деталей

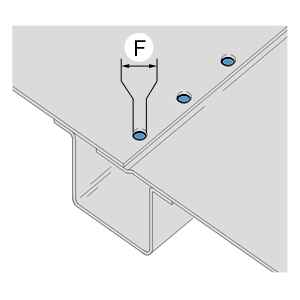

Во всех случаях необходимо просверливать первый из двух свариваемых листов.

Если возможен выбор, всегда следует выполнять сварку со стороны более тонкой панели.

Диаметр сверлений зависит от толщины панели, расположенной со стороны сварки :

- Толщина 0,7 - 1 мм : Сверление диаметром "F" 6 мм

- Толщина 1,2 - 1,5 мм : Сверление диаметром "F" 8 мм

- Толщина 2 - 2,5 мм : Сверление диаметром "F" 10 мм

4.3. Сварка

Выполните регулировку аппарата (ток, скорость подачи проволоки, подача газа) в зависимости от толщины свариваемых деталей.

Варить, всегда воздействуя на вторую панель.

Полностью заполнить отверстие сварочным металлом.

Сварка без сверления первой панели рекомендуется по следующим причинам :

- Нет надежного подхода

- Невозможно проверить пенетрацию сварочного металла без предварительного испытания

- Данный процесс влечет за собой существенное утолщение металла

5. Принцип сборки и качество стали

Для любого состава стали непосредственная близость (зона разогрева) к сварочному шву вызывает ослабление металла :

- Незначительное ослабление для мягких сталей

- Значительное ослабление для сталей с высоким пределом текучести

- Очень большое ослабление для сталей с особо высоким пределом текучести (до 50% потери прочности)

ОБЯЗАТЕЛЬНО : Следует соблюдать правила сборки, приведеннные в руководстве по кузовному ремонту каждого автомобиля.

Руководство по кузовному ремонту регламентирует качество материала каждой детали.

6. Обработка поверхности после сварки

Как при непрерывной, так и при пробочной сварке выравнивание поверхности шлифованием всегда приводит к ослаблению сварки.

Мы советуем убирать выступающий металл только на видимых поверхностях.

Если выравнивание поверхности необходимо, следует прявлять внимание, чтобы не допустить серьезного ослабления заны сварочного шва.

7. Защита панелей покрытием перед сваркой

При сварке пробочным или непрерывным швом не оцинкованных поверхностей нанесите на внутренние поверхности слой грунтовки на базе меди.

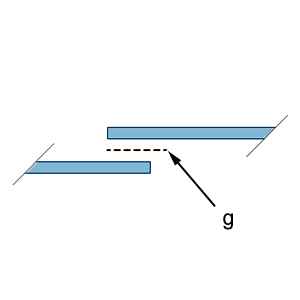

" g " : Зона, защищаемая свариваемым грунтом.

Используемые материалы : Только краски на базе меди.

8. Совместимость сварки в электрической дуге с наклеиванием

Никакая сварка в электрической дуге не совместима со склейкой деталей.

Если сварку-склейку применить не удается, используйте точечную сварку с шагом 30 мм.

Затем проведите тщательную противокоррозионную обработку деталей :

- 1) Обезжиривание и зачистка неружных поверхностей

- 2) Нанесение одного или двух слоев реактивной краски-грунта (нанесение кистью или пистолетом) в зависимости от площади обрабатываемой зоны

- 3) Нанесение окончательного покрытия

- 4) Нанесение восковой мастики в закрытые полости